Значительное число бетонных и каменных работ в индивидуальном строительстве делается застройщиком самостоятельно (т. н. «самострой»), либо с привлечением наемных бригад. Разумеется, подобным способом недопустимо выполнение ответственных объектов. В этом случае необходимо обращаться к услугам профессиональных и лицензированных строительных организаций, работающих по проекту и под контролем дипломированных, высококвалифицированных специалистов.

Однако в малоэтажном строительстве очень много направлений, где работы имеют небольшой объем и требования к ним позволяют осуществлять их как самому заказчику, так и наемной бригаде. К ним, например, относится: изготовление фундаментов бань, гаражей, беседок, небольших садовых домов, времянок; оснований забора; мощение садовых дорожек; заливка отмостки вокруг дома; приготовление бетонной смеси для неответственных стяжек или раствора для проведения кирпичной кладки. Профессионалы из строительных организаций крайне неохотно берутся за подобные работы, кроме того, их услуги могут обойтись неоправданно дорого. С другой стороны, работники наемных бригад требуют внимательного контроля, никто не может поручиться – учились ли они когда-либо и чему-либо по строительной специальности.

Если предполагаемое строительство находится недалеко от бетонного завода, то целесообразно будет заказать бетон там, указав в заявке нужную марку (прочность), крупность заполнителя и требуемую подвижность смеси. Способ доставки определяется местными условиями и требованиями к бетону. Доставка самосвалом обойдется дешевле, зато автобетоносмеситель (миксер) обеспечит лучшее сохранение однородности структуры смеси, не допуская потери цементного молока, попадания в смесь снега и дождя, воздействия на нее солнечных лучей.

Однако довольно часто при строительстве растворная или бетонная смесь готовится прямо на месте, с помощью бетономешалки. При этом сразу же встает вопрос о ее рецептуре. К сожалению, любые рецептуры (в том числе – приведенные ниже) носят теоретический и рекомендательный характер. Реальные свойства, размер фракций, влажность имеющихся в наличии наполнителей (песка и щебня) существенно отличаются от предполагаемых, так что состав придется уточнять на месте, путем пробных замесов.

Для приготовления бетонных смесей потребуются цемент, песок, щебень и вода. Все эти составляющие перемешивают и проверяют подвижность смеси. В случае, когда заданное количество воды не обеспечивает требуемой подвижности, в приготовленную смесь добавляют воду порциями по 2–3% от заданного количества. Для сохранения принятого В/Ц добавляют также соответствующее количество цемента.

Если подвижность смеси оказалась наоборот излишне высокой, то в замес добавляют песок и щебень, сохраняя между ними принятое по расчету соотношение. Песок и щебень также добавляют порциями, по 3–5% от их веса. После корректировки пробного замеса окончательно устанавливают состав бетона.

Подвижность смеси

Бетонные смеси бывают подвижными и жесткими. Подвижные смеси при укладке легко заполняют форму и уплотняются в ней под действием силы тяжести. Жесткие смеси для указанных выше операций требуют приложения подчас значительных внешних сил – применения вибратора или трамбовки.

Степень подвижности бетонной смеси оценивают по величине осадки стандартного конуса (см. схему ниже), отформованного из данной смеси, а для жестких смесей – по времени, требуемому для выравнивания пробы бетонной смеси вибратором соответствующей мощности.

|

Состав песка и заполнителя

Особое внимание нужно уделить составу песка. Наличие даже незначительных примесей глины существенно ухудшает качество бетона, так что песок должен применяться промытый, с соответствующей крупностью зерен. Емкости, в которых перевозится бетонная смесь, должны очищаться и промываться после каждой рабочей смены и перед длительными (более 1 часа) перерывами в транспортировке.

При определении размера зерен крупного заполнителя (щебня, гравия)

необходимо учитывать следующее:

– при бетонировании плит наибольшая

крупность зерен заполнителя должна быть равна половине толщины плиты;

–

наибольший размер зерен заполнителя в бетонной смеси, предназначенной

для железобетонных конструкций, не должен превышать 3/4 наименьшего

расстояния в свету между стержнями арматуры;

– размер зерен для

бетонной смеси, укладываемой в скользящую опалубку, не должен превышать

1/6 наименьшего размера поперечного сечения бетонируемой конструкции;

–

размер зерен для бетонных смесей, подаваемых по бетоноводам, должен

быть не более 0,4 внутреннего диаметра бетоновода для гравия и 0,33 –

для щебня; при этом число зерен наибольшего размера и зерен пластинчатой

или игловатой формы по отдельности не должно превышать 15% по массе;

–

крупность зерен заполнителя бетонных смесей, подаваемых по шлангам

бетононасосов, не должна превышать 1/3 их диаметра.

Другие факторы, влияющие на качество смеси

Однако, помимо гранулометрии наполнителей, есть много факторов влияющих на прочность и иные свойства бетона (например, состав цемента и его реальная марочная прочность, зачастую отличающаяся от номинальной). Не редко бывает так, что в разных концах даже одного вагона может быть разный по качеству цемент. Цемент, продающийся в мешках, тоже довольно часто не соответствует указанному на этикетке. Кроме того, марочность цемента снижает (до 15% в месяц) его длительное хранение. На прочность бетона также могут оказывать влияние температура воды и воздуха, условия твердения, сезонно меняющаяся жесткость воды и т.п. Принятым способом контроля прочности является испытание на прочность опытных кубиков бетона. Но для малого предприятия или частного строителя, не имеющих собственных специализированных лабораторий, наиболее экономичным способом выхода из ситуации может стать намеренное завышение марки приготавливаемого бетона относительно проектной, чтобы заведомо обеспечить требуемые параметры.

Составы бетона общестроительного назначения

Обыкновенные мало- и среднеармированные изделия и конструкции

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Тонкостенные густоармированные изделия и конструкции, малые архитектурные формы

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Составы гидротехнического бетона (для зоны переменного уровня воды – причалы, бассейны).

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

При составлении таблиц были приняты следующие начальные условия и допущения:

- Объемные насыпные веса приняты:

- цемент – 1,30 кг/литр

- песок (карьерный влажный) – 1,33 кг/литр

- щебень – 1,60 кг/литр

- Применяемый пластификатор – 2–3 группы эффективности типа ЛСТ, ЛСТМ, УПБ, УПБ-М и т.д. (производятся большинством ЦБК России). Замена пластификаторов 2–3 групп на пластификаторы 1 группы (суперпластификаторы) допустима при условии обеспечения соответствующей дозировки. Примерами суперпластификаторов могут быть: С-3 (производства г. Новомосковск и Пермь, Россия); ПФМ-БС (производства НПК «Композит», г. Черновцы, Украина), «Дофен» (г. Дзержинск, Украина); НИЛ-20, НЛК, Окзил и др.

- Для ускорения твердения допустимо применять ускорители.

- Для массивных конструкций следует предусмотреть применение замедлителей. Их влияние в настоящих таблицах не отражено.

- Гранулометрия заполнителей принята оптимальной. В случае несоблюдения этого требования требуется перерасчет.

- Фактическая активность цемента соответствует заявленной. В случае несоблюдения этого требования необходимо провести перерасчет.

- Срок хранения цемента – не более 3-х месяцев. В случае несоблюдения этого требования также проводится перерасчет.

- Рабочие составы бетона должны определяться экспериментально и корректироваться в зависимости от реального гранулометрического состава (доли наполнителей разной крупности) и их влажности.

В данной статье исследованы особенности коррозионного разрушения бетона при кристаллизации в нем эттрингита и таумасита. Выявлены отличия в характере разрушения бетонов, позволяющие в ранние сроки определить, какой из компонентов системы эттрингит–таумасит оказывает доминирующее влияние на кинетику процессов деструкции. Приводится оценка условий, являющихся наиболее опасными для развития процессов сульфатной коррозии с участием таумасита.

Считается, что основной характеристикой бетона, определяющей его качество, является предел прочности при сжатии, но этот показатель не остается постоянным в течение длительного срока эксплуатации конструкций. На прочность бетонных изделий оказывает влияние воздействие окружающей среды. Что происходит с бетоном в случае негативного воздействия внешней среды? Насколько интенсивным будет разрушение бетона? Можно ли распознать начальные признаки коррозионного разрушения материала, чтобы принять меры для защиты конструкции? Изучение этих и многих других вопросов позволяет разрабатывать методы защиты бетона от коррозии, а также оценить необходимость их применения в тех или иных условиях эксплуатации, дать технико-экономическую оценку их эффективности, определить кинетику процесса с тем, чтобы обеспечить своевременную реконструкцию.

Сульфатная коррозия бетона – это комплекс сложных физико-химических процессов, приводящих к разрушению бетона. Согласно классификации В. М. Москвина [см. Москвин В. М., Иванов Ф. М., Алексеев С. Н., Гузеев Е. А. Коррозия бетона и железобетона, методы их защиты. М.: Стройиздат, 1980], сульфатная коррозия относится к 3 виду коррозии, т.е. разрушение материала происходит за счет напряжений, возникающих в бетоне из-за кристаллизации экспансивных фаз. Такой вид коррозии возможен при наличии в воздействующей среде сульфат ионов, но, кроме того, как показали результаты исследований, проведенных Л. Кларком, третий вид коррозии развивается и при воздействии пресных вод на бетоны с внутренними источниками сульфатов. Профессор Кларк установил, что таким источником может стать заполнитель [см. Clark L. Thaumasite form of sulfate attack // Concrete International. Vol. 22, № 2, February 1999. p. 37–40].

Продукты взаимодействия агрессивной среды и цементного камня

обладают экспансивным характером, и к ним, в первую очередь, относятся

эттрингит и таумасит. Когда эттрингит образуется в свежеприготовленной бетонной

смеси, а его распределение является относительно гомогенным,

он не является причиной разрушения бетона. Такой тип эттрингита,

согласно международной классификации [см. Collepardi M. Damage by

Delayed Ettringite Formation – A Holistic Approach and New Hypothesis //

Concrete International. Vol. 21, № 1, January 1999. p. 69–74; Штарк Й.,

Больманн К., Зайфарт К. Является ли эттрингит причиной разрушения

бетона? // Цемент и его применение. 1998, № 2. стр. 13–22],

называется первичным (Early Ettringite Formation – EEF). Примером

образования первичного эттрингита является реакция двуводного гипса с

трехкальциевым алюминатом в присутствии воды (схема 1):

3CaO•Al2O3+3(CaSO4•3H2O)+26H2O

= 3CaO•Al2O3•3CaSO4•32H2O

В процессе этой реакции эттрингит адсорбируется на поверхности цементных зерен, препятствуя проникновению к ним воды и адгезии цементного геля и выступая, таким образом, в качестве регулятора сроков схватывания.

С другой стороны, когда эттрингит образуется в гораздо более поздние сроки (в течение нескольких месяцев или даже лет), возникает неоднородная экспансия в жесткой бетонной структуре, что приводит к появлению микротрещин и развитию процессов коррозии. Согласно международной классификации [см. Clark L. Thaumasite form of sulfate attack // Concrete International. Vol. 22, № 2, February 1999. p. 37–40; Collepardi M. Damage by Delayed Ettringite Formation – A Holistic Approach and New Hypothesis // Concrete International. Vol. 21, № 1, January 1999. p. 69–74], такой эттрингит называется вторичным (Delayed Ettringite Formation – DEF). Разрушающий эффект, который создается в результате образования вторичного эттрингита, зависит от концентрации реагирующих компонентов на участках структуры бетона и кристаллической формы новообразований. Сульфатная коррозия в результате взаимодействия гидроалюминатов кальция и моносульфата с образованием эттрингита показана на схеме 2.

|

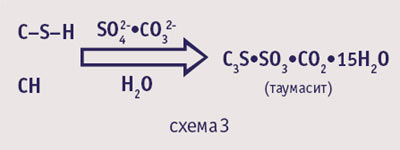

Сульфатная коррозия, происходящая в результате взаимодействия гидросиликатов кальция и гидроксида кальция в присутствии карбонат иона с образованием таумасита, (Thaumasite Sulfate Attack – TSA) описывается схемой 3.

|

Результаты многочисленных исследований показали, что эттрингит и таумасит всегда находятся в кристаллической смеси. Однако процентные соотношения зависят от внешних условий, воздействующих на систему. В исследованиях [см. Базанов С. М. Механизм разрушения бетона при воздействии сульфатов // Строительные материалы. 2004, № 9. стр. 46–48] установлено, что пониженная температура окружающей среды (+4±2 °С) стимулирует образование таумасита, более высокая температура (от +20±2 °С) приводит к образованию эттрингита. Хотя эттрингит и таумасит имеют сходные кристаллические структуры, характер разрушения бетона при преимущественном содержании одного из компонентов кристаллической смеси в значительной степени различается.

|

|

Для того чтобы установить различия в характере разрушений при образовании эттрингита и таумасита, были изготовлены две серии образцов кубиков: с высотой ребра 100 мм для исследования изменения предела прочности при сжатии и с высотой ребра 25 мм для микроскопических исследований – а также партия балочек размером 40х40х160 мм для исследования изменения линейных размеров и прочности. Одна партия образцов помещалась в условия, стимулирующие образование эттрингита, другая – таумасита. Балочки и кубики с высотой ребра 25 мм изготавливались из мелкозернистого бетона, большие кубики – из тяжелого бетона. Составы бетонов приведены в таблице. После твердения в нормальных условиях в течение 28 суток образцы помещались в 5% раствор Na2SO4. Испытания проводились в течение 3-х лет.

Табл. 1 Составы бетонов для проведения исследований

|

||||||||||||||||||||||||||||||||||||||

Наблюдения показали, что образцы, разрушение которых вызвано образованием эттрингита, в течение первого месяца испытаний меняли свой цвет (на поверхности образовывались темные полосы), линейные размеры образцов менялись незначительно, трещинообразования заметить не удалось. В последующие сроки наблюдался прирост линейных деформаций (рис. 1), появились незначительные разрушения ребер и граней образцов. Через 5–6 месяцев испытаний на поверхностях бетона удалось заметить отчетливо различимые – толщиной 0,1...0,2 мм и длиной до нескольких сантиметров – трещины.

В

дальнейшем толщина и длина трещин возрастала. Толщина трещин в

центральной области граней, как правило, была выше, чем у ребер (рис.

3). Отдельные трещины имели очень большую длину и

пересекали несколько граней образца. Через 2–2,5 года исследований

образцы с такими трещинами распались на куски. Из нескольких крупных

кусков нами были изготовлены образцы. Испытания показали, что прочность

этих кусков в среднем составляет не более 25% начальной прочности бетона

(рис. 2). При образовании эттрингита напряжения

кристаллизации, концентрируясь у микродефектов структуры бетона,

вызывают возникновение микротрещин. Затем кристаллизация продолжается в

самой трещине, что, соответственно, вызывает ее рост и приводит к

разрушению материала.

В

дальнейшем толщина и длина трещин возрастала. Толщина трещин в

центральной области граней, как правило, была выше, чем у ребер (рис.

3). Отдельные трещины имели очень большую длину и

пересекали несколько граней образца. Через 2–2,5 года исследований

образцы с такими трещинами распались на куски. Из нескольких крупных

кусков нами были изготовлены образцы. Испытания показали, что прочность

этих кусков в среднем составляет не более 25% начальной прочности бетона

(рис. 2). При образовании эттрингита напряжения

кристаллизации, концентрируясь у микродефектов структуры бетона,

вызывают возникновение микротрещин. Затем кристаллизация продолжается в

самой трещине, что, соответственно, вызывает ее рост и приводит к

разрушению материала.

Образцы, чье разрушение было обусловлено образованием таумасита, также изменили свой цвет, но изменения произошли позднее, чем в случае, описанном выше. Через 2–3 месяца на поверхностях появились темные полосы, на которых впоследствии образовался белый налет. Через 8–9 месяцев образцы покрылись сетью мелких трещин (рис. 4), толщина которых находилась в диапазоне значений от 0,05 до 0,1 мм. В дальнейшем толщина этих трещин увеличивалась, хотя гораздо менее значительно, чем это происходило при кристаллизации эттрингита. Кроме того, происходило образование большого числа новых трещин. Через 14–15 месяцев испытаний было замечено еще одно отличие в разрушении образцов, связанное с наличием эттрингита и таумасита.

Хотя

прочность образцов, содержащих таумасит, была несколько выше, чем

образцов с эттрингитом, но у первых были отмечены сильные разрушения

ребер и граней (рис. 5). По прошествии 3-х лет часть

образцов превратилась в бесформенную массу, которая больше напоминала

бетонную смесь, чем твердый каменный материал. Результаты

рентгенофазового анализа проб показали присутствие большого количества

таумасита в этих образцах.

Хотя

прочность образцов, содержащих таумасит, была несколько выше, чем

образцов с эттрингитом, но у первых были отмечены сильные разрушения

ребер и граней (рис. 5). По прошествии 3-х лет часть

образцов превратилась в бесформенную массу, которая больше напоминала

бетонную смесь, чем твердый каменный материал. Результаты

рентгенофазового анализа проб показали присутствие большого количества

таумасита в этих образцах.

При образовании таумасита в начальные сроки бетон теряет прочность менее интенсивно, чем это происходит при кристаллизации эттрингита. На поверхности материала не возникает глубоких и широких трещин. Бетон не «взрывается» изнутри, как при образовании эттрингита. Деструкция начинается на поверхности с разрушения ребер и граней. Это можно объяснить тем, что таумасит представляет собой силикат содержащую фазу, наличие силикатов в бетоне количественно не ограничивает образование таумасита. Кристаллизация таумасита, по всей видимости, начинается по всему объему материала. Таумасит образуется в мелкокристаллической форме, как показали исследования [см. Штарк Й., Больманн К., Зайфарт К. Является ли эттрингит причиной разрушения бетона? // Цемент и его применение. 1998, № 2. стр. 13–22], и поэтому не создает столь значительных напряжений подобно эттрингиту, но, кристаллизуясь в больших количествах, в течение длительного времени приводит к снижению прочности цементного камня, вызывая разрушение бетона. Механизм деструкции материала при образовании таумасита включает не только процессы коррозии бетона третьего вида, но и процессы коррозии второго вида, связанные с превращением гидросиликатов кальция, обеспечивающих прочность цементного камня, в мало связанную массу – таумасит.

Однако

в реальных условиях эксплуатации бетонных изделий происходит изменение

параметров воздействия на материал и, следовательно, концентраций,

составляющих системы эттрингит–таумасит. Исследование образцов бетона с

добавлением 20% CaSO4•2H2O от массы цемента на

открытом воздухе, проводимое параллельно с лабораторными исследованиями

показали, что в течение первого года разрушения были вызваны

образованием эттрингита, таумасит присутствовал в незначительном

количестве. Через 22 месяца наблюдений отмечалось появление сети мелких

трещин, искривление ребер образцов и разрушение углов. Еще через 4

месяца замечено сильное снижение прочности бетона. Результаты

рентгенофазового анализа этих образцов показали значительное увеличение

содержания таумасита в кристаллической смеси.

Однако

в реальных условиях эксплуатации бетонных изделий происходит изменение

параметров воздействия на материал и, следовательно, концентраций,

составляющих системы эттрингит–таумасит. Исследование образцов бетона с

добавлением 20% CaSO4•2H2O от массы цемента на

открытом воздухе, проводимое параллельно с лабораторными исследованиями

показали, что в течение первого года разрушения были вызваны

образованием эттрингита, таумасит присутствовал в незначительном

количестве. Через 22 месяца наблюдений отмечалось появление сети мелких

трещин, искривление ребер образцов и разрушение углов. Еще через 4

месяца замечено сильное снижение прочности бетона. Результаты

рентгенофазового анализа этих образцов показали значительное увеличение

содержания таумасита в кристаллической смеси.

На схеме 3 показано, что в образование таумасита, помимо сульфат ионов, участвуют и карбонат ионы. Источником последних может стать карбонат, содержащий заполнитель, кроме того, карбонаты содержатся в грунтовых водах, а также возможно образование карбоната кальция на поверхностях бетонных элементов, подвергающихся переменному увлажнению и высушиванию в результате взаимодействия гидроксида кальция с СО2 воздуха. Эксперименты с образцами бетона, изготовленными с добавлением 5% молотого СаСО3, показали усиление темпов коррозионного разрушения материала (рис. 6) в начальные сроки в особенности при пониженной температуре окружающей среды. Следовательно, конструкции, эксплуатирующиеся в условиях переменного уровня воды или воздействия грунтовых вод, в первую очередь подвергаются риску образования таумасита.

|

Таким образом, отличия в характере разрушения бетонов под действием эттрингита или таумасита позволяют в ранние сроки определить, какой из компонентов системы оказывает доминирующее влияние на кинетику процессов деструкции. Однако, как показали исследования, в естественных условиях содержание компонентов кристаллической смеси может изменяться в течение строка эксплуатации. Сначала разрушение вызвано кристаллизацией эттрингита.

На этом этапе происходят рост внутренних напряжений, линейные деформации, могут образовываться трещины. Кристаллизация эттрингита стимулирует рост числа кристаллов таумасита. Он, образуясь по всему объему, приводит к возникновению сети мелких трещин, затем происходит разрушение углов и ребер, что сопровождается потерей прочности и продолжающимся ростом линейных деформаций. Наиболее опасным для развития процессов коррозии, вызванной образованием системы эттрингит–таумасит, является присутствие в воздействующей агрессивной среде наряду с сульфат еще и карбонат ионов или повышенное содержание карбонатов в материале, вследствие карбонизации выщелачивающегося гидроксида кальция, а также наличия карбонат содержащего заполнителя.

Рецептура приготовления бетонной смеси для малаэтажного строительства.Система эттрингит-ефумасит: Отличительные черты разрушения бетона.

Как сэкономить на строительстве: Фундаменты.

Устройство цоколя.

Cтроительство бассейнов.

Столбчатый фундамент.

Плитный фундамент своими руками.

Что такое ленточный фундамент.

Ремонт и усиление оснований и фундаментов .

Восстановление гидроизоляции стен и фундаментов .

Монтаж сборных фундаментов и стен подвалов.

Монтаж сборных железобетонных элементов кирпичных и крупноблочных зданий.

Технология бетонных работ.

Приготовление бетона под фундамент.

Лестница из бетона своими руками — Как сделать бетонную лестницу.

Перекрытия. Первый вариант – железобетонные плиты перекрытия Железобетонная плита .

Бетонные стяжки.

устройства отмостки.

Фундамент.

Заказать букет с доставкой Каталог SEO Золото <-- button -->